Comprendre le chargeur de VE Type 2 : Conception, fonctionnalité et caractéristiques de sécurité

Aperçu du connecteur IEC 62196 Type 2 et de son adoption généralisée en Europe

Les connecteurs de type 2 selon la norme IEC 62196 sont devenus la solution privilégiée pour la recharge des véhicules électriques dans toute l'Europe, représentant environ 43 pour cent des bornes de recharge publiques l'année dernière. Conçus pour la fourniture d'énergie triphasée en courant alternatif, ils peuvent supporter jusqu'à 22 kilowatts grâce à leur configuration à sept broches, comprenant trois fils de phase, un fil neutre, une connexion de mise à la terre, ainsi que deux broches supplémentaires dédiées aux communications. En 2014, lorsque la Commission européenne a imposé à tous les pays membres d'adopter la compatibilité de type 2, cela a fortement accéléré le développement. On a alors assisté à la création d'un véritable réseau unique de recharge sur tout le continent, où les conducteurs n'ont plus à se soucier de la compatibilité de leur véhicule avec une borne donnée.

Comment le connecteur de type 2 permet un transfert d'énergie sécurisé, efficace et standardisé

Les connecteurs de type 2 assurent une alimentation fiable grâce à leur système de verrouillage qui les maintient solidement connectés pendant la charge. Les broches de données intégrées permettent aux véhicules de communiquer en continu avec les bornes de recharge, afin d'ajuster la quantité d'électricité fournie selon les besoins réels du véhicule à chaque instant, évitant ainsi les surcharges dangereuses. Des tests effectués en conditions réelles ont montré que ces connecteurs conservent environ 98 % d'efficacité, même par températures extrêmement basses ou élevées, allant de moins 25 degrés Celsius à 50 degrés Celsius. Cela les rend environ 12 à 15 points de pourcentage plus efficaces que les anciens types de connecteurs, ce qui est crucial pour les utilisateurs souhaitant que leurs véhicules électriques se chargent correctement quelles que soient les conditions météorologiques.

Principaux mécanismes de sécurité intégrés dans la conception du type 2 pour la protection de l'utilisateur et du véhicule

Les connecteurs de type 2 intègrent trois fonctionnalités de sécurité essentielles :

- Surveillance de la température : Des capteurs détectent la surchauffe (>85 °C) et déclenchent une coupure automatique

- Protection contre l'ingression IP54 : Un boîtier étanche résiste à la poussière et à l'eau, ce qui le rend adapté à un usage extérieur

- Vérification du signal pilote : La charge ne commence qu'après confirmation de la mise à la terre correcte et de l'intégrité du circuit

Des tests en laboratoire confirment que ces mécanismes réduisent les risques de défauts électriques de 91 % par rapport aux alternatives non standardisées.

Évolution de la prise de type 2 : tendances en matière de durabilité, d'ergonomie et de sécurité utilisateur

Les dernières mises à jour de la norme IEC 62196-2:2022 exigent que les connecteurs résistent à 500 000 cycles d'emboîtement, soit 150 % de plus que les modèles précédents. Les fabricants améliorent désormais l'ergonomie avec des bagues rotatives pour une manipulation plus facile, des matériaux résistants aux UV afin d'éviter la dégradation du câble, et des guides tactiles d'alignement permettant un taux de réussite de 99,2 % au premier essai dans des conditions de faible luminosité.

Bonnes pratiques pour manipuler et brancher en toute sécurité le chargeur électrique de véhicule à prise de type 2

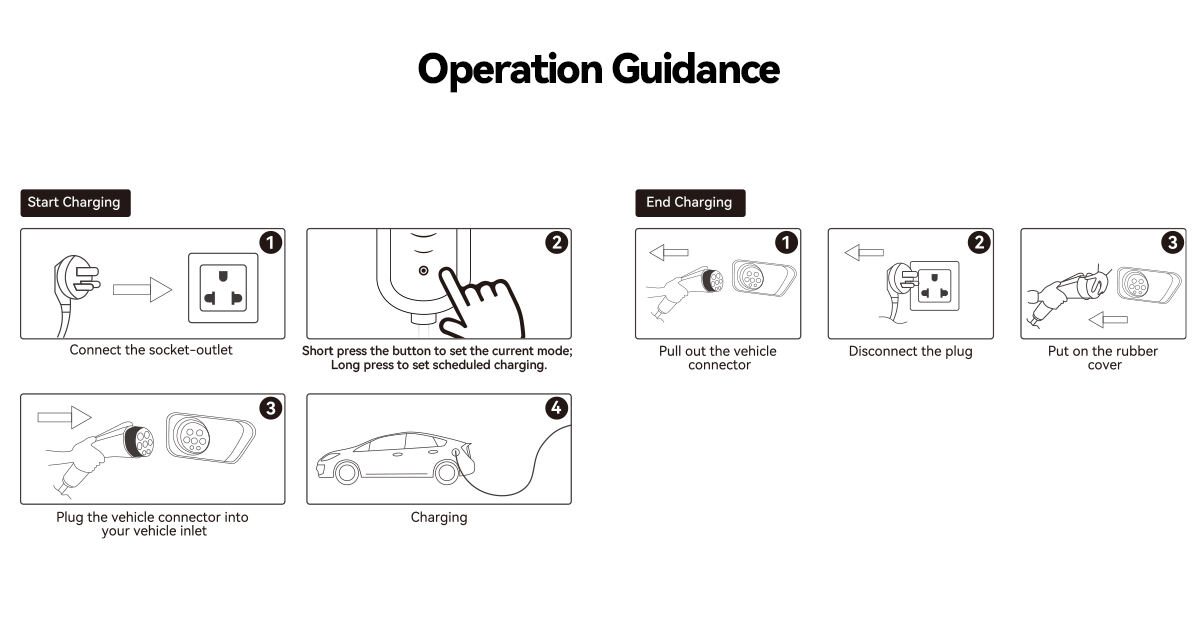

Avant de commencer une charge, les utilisateurs doivent vérifier :

1. Connector seals are intact and free of debris

2. Charging port LEDs display steady green status

3. Vehicle dashboard confirms successful communication handshake

Une analyse de 12 000 sessions réalisée en 2023 a révélé que le respect des procédures de connexion correctes réduit les défaillances liées à l'usure de 78 %. Les composants Type 2 certifiés sont conçus avec une résistance <2N afin d'éviter l'insertion forcée ; par conséquent, n'appliquez jamais une force excessive lors de la connexion.

Conformité aux normes internationales : CEI 62196 et CEI 61851 pour une recharge sécurisée

Exigences clés de la CEI 62196 pour la certification et l'interopérabilité des chargeurs pour véhicules électriques de type 2

La norme IEC 62196 établit des exigences assez strictes en matière de sécurité des connecteurs de type 2 et de leur performance. En examinant spécifiquement la partie 3, on trouve des tests détaillés concernant la compatibilité avec la charge en courant continu. Ces tests vérifient si les connecteurs peuvent supporter des tensions allant jusqu'à 1 000 volts tout en fonctionnant correctement dans des températures extrêmes, allant de moins 25 degrés Celsius à 50 degrés. Pour être certifié, un équipement doit résister à environ 10 000 cycles de branchement et débranchement sans présenter de signes d'usure ou de dommages, selon les résultats publiés dans le dernier Rapport sur la compatibilité des matériaux de 2024. Obtenir ce type de certification signifie que les équipements de différentes marques devraient fonctionner ensemble sans problème, ce qui est essentiel car personne ne souhaite rencontrer des incidents comme des étincelles électriques ou une déformation des pièces due à l'accumulation de chaleur lors d'une utilisation normale.

Rôle de la norme IEC 61851 dans la définition de la mise à la terre, de l'isolation et de la sécurité des dispositifs différentiels résiduels (DDR)

IEC 61851-23 décrit les mesures de sécurité essentielles pour les systèmes de charge en courant alternatif et continu :

- Exigences en matière de mise à la terre : Limite le courant de fuite à moins de 30 mA afin d'éviter les chocs électriques

- Surveillance de l'isolation : Coupe automatiquement l'alimentation si la résistance d'isolation descend en dessous de 50 kΩ

- Intégration du DDR : Détecte les défauts à la terre dans un délai de 300 millisecondes afin d'interrompre les circuits dangereux

Ces protocoles s'alignent sur les conclusions du Rapport 2024 sur la compatibilité des matériaux, qui a montré que les installations conformes réduisent les pannes électriques de 60 % par rapport aux installations non standardisées.

Comment la conformité minimise les risques de pannes électriques et de défaillances système

Le respect des normes IEC 62196 et IEC 61851 établit fondamentalement un système de sécurité solide pour toutes les parties concernées. Les signaux PWM normalisés mentionnés dans la norme IEC 61851-1 contribuent à éviter les situations dangereuses de surintensité lorsqu'un appareil est branché. Ensuite, la certification au niveau des pièces selon la norme IEC 62196-2 garantit le bon fonctionnement des connecteurs même lorsque les températures deviennent très élevées. En observant ce qui se passe dans les opérations commerciales réelles, les entreprises qui respectent ces normes ont tendance à dépenser environ 40 % de moins en maintenance. De plus, leurs équipements durent sensiblement plus longtemps, avec une durée de vie supplémentaire d’environ sept à dix ans avant d’avoir besoin d’être remplacés. Cela paraît logique quand on considère la quantité d’argent gaspillée autrement à cause de défaillances prématurées.

Sécurité électrique et installation correcte du chargeur EV Type 2

Assurer une mise à la terre correcte et une protection des circuits avec des DDR pour chargeur EV Type 2

Bien mettre en œuvre la mise à la terre ainsi que les dispositifs différentiels résiduels (DDR) est crucial pour garantir la sécurité des installations de type 2. Des recherches menées par le Comité européen de normalisation électrotechnique en 2023 ont d'ailleurs révélé des chiffres très impressionnants : selon eux, les DDR réduisent d'environ 92 % les défaillances électriques spécifiquement dans les installations de recharge pour véhicules électriques. Ces dispositifs coupent l'alimentation électrique très rapidement dès qu'une fuite dépasse 30 milliampères, évitant ainsi les risques de choc électrique. La plupart des professionnels du secteur optent pour des DDR de 40 ampères associés à des boîtiers dont le degré de protection est au minimum IP54 lors de la conception de systèmes conformes aux normes IEC 61851. Il s'agit toujours d'appliquer les meilleures pratiques tout en plaçant la sécurité au cœur des préoccupations pendant les travaux d'installation.

Adéquation des installations électriques domestiques aux exigences et à la capacité de charge des chargeurs de type 2

La plupart des habitations nécessitent une mise à niveau électrique pour supporter les chargeurs de type 2, qui fonctionnent entre 7,4 et 22 kW. Les critères essentiels d'installation incluent :

- Circuits dédiés 240 V avec disjoncteurs de 32 à 63 A

- Câblage en cuivre (section minimale de 6 mm²)

- Surveillance thermique pour les périodes de charge prolongées

Une analyse de 2024 a révélé que 68 % des incendies liés à la recharge provenaient de disjoncteurs sous-dimensionnés ou de câblages en aluminium incompatibles avec des charges élevées prolongées.

Causes fréquentes de surchauffe et de pannes électriques dues à de mauvaises connexions ou à des installations non conformes

Les connexions lâches aux bornes représentent 41 % des défaillances des systèmes Type 2, selon les rapports de maintenance. Ces problèmes créent des points chauds résistifs atteignant 150 °C lors de la recharge rapide, suffisamment pour faire fondre l'isolation. Respectez toujours les spécifications de couple du fabricant (généralement 2,5 à 4 Nm) et évitez les câbles non certifiés ne disposant pas de capteurs de température intégrés.

Éviter les accessoires incompatibles ou non autorisés qui compromettent la sécurité

Les adaptateurs non certifiés contournent les systèmes de sécurité du connecteur Type 2, augmentant le risque d'arc électrique de 300 %, selon des essais suisses de sécurité. N'utilisez uniquement des accessoires portant le marquage de certification IEC 62196-2, qui inclut une fonction d'arrêt automatique en cas de pics anormaux de courant.

Systèmes intelligents de surveillance : tendance émergente en matière de détection en temps réel des anomalies

Les chargeurs modernes intègrent de plus en plus des systèmes d'imagerie thermique et des analyses prédictives capables d'identifier des problèmes tels qu'un déséquilibre de phase (variance ℉15 %) 20 fois plus rapidement que les disjoncteurs traditionnels. Ces systèmes réduisent automatiquement la vitesse de charge lorsqu'ils détectent :

- Une résistance d'isolation inférieure à 1 MΩ

- Des températures ambiantes supérieures à 45 °C

- Des fluctuations de tension dépassant ±10 %

Inspection et maintenance régulières pour prévenir les dangers

Signes d'usure : détérioration des câbles et des connecteurs dans les environnements à usage intensif

Les composants de type 2 ont tendance à montrer des signes d'usure assez rapidement lorsqu'ils sont fréquemment utilisés ou exposés à des environnements difficiles. Les principaux indicateurs ? Surveillez les câbles qui commencent à s'effilocher, les fissures dans l'isolation qui apparaissent autour de ceux-ci, ainsi que les contacts qui s'oxydent avec le temps. Ces problèmes représentent environ 78 % de tous les dysfonctionnements observés sur les bornes de recharge pour véhicules électriques, selon le rapport du Conseil de sécurité des véhicules électriques publié l'année dernière. Ce qui est intéressant, c'est que les stations commerciales subissent des dommages aux connecteurs à un rythme environ trois fois supérieur à celui constaté dans les installations domestiques. Cela paraît logique, car ces chargeurs publics sont utilisés bien plus intensivement au cours de la journée que ce que la plupart des particuliers connaissent dans leur propre garage.

La maintenance préventive comme défense essentielle contre les risques d'incendie et électriques

Des inspections professionnelles tous les 6 à 12 mois peuvent réduire le risque d'incendie de 92 % en identifiant des problèmes cachés tels que des bornes desserrées ou une isolation détériorée. L'imagerie thermique est désormais une pratique standard pour détecter les anomalies thermiques, les exploitants de flottes signalant une baisse de 67 % des temps d'arrêt après la mise en œuvre de contrôles systématiques.

Étude de cas : Réduction du risque d'incendie grâce à la détection précoce de câbles de charge Type 2 endommagés

Une revue de 450 stations de recharge publiques réalisée en 2023 a révélé que 83 % des incendies liés aux câbles provenaient de dommages mineurs non réparés. Un exploitant européen a évité 2,1 millions d'euros de pertes potentielles en remplaçant 214 câbles défectueux identifiés lors de tests diélectriques — des dommages invisibles lors d'un contrôle visuel superficiel, mais détectables par des diagnostics avancés.

Outils d'inspection automatisés et diagnostics adoptés par les exploitants de flottes commerciales

Les principales flottes utilisent des outils de diagnostic dotés d'intelligence artificielle qui surveillent en temps réel les métriques de recharge et l'état des connecteurs. Des alertes sont déclenchées par :

- Écarts de résistance dépassant les seuils ISO 15118

- Désalignement des broches supérieur à 0,2 mm

- Courants de défaut à la terre supérieurs à 30 mA

Ces systèmes permettent une maintenance prédictive et réduisent considérablement les pannes imprévues.

Liste de vérification utilisateur : Inspecter l'équipement de chargeur EV Type 2 avant chaque utilisation

Les conducteurs doivent vérifier :

- Aucune fissure ni décoloration sur le boîtier du connecteur

- Un accouplement fluide avec l'entrée véhicule (aucune force excessive requise)

- Absence d'odeurs de brûlé lors du début de la charge

- Un cheminement correct du câble afin d'éviter les risques de chute ou d'abrasion

La combinaison d'une maintenance proactive et de la vigilance de l'utilisateur permet de traiter 34 % des incidents de recharge liés à des pannes d'équipement évitables.

Suivre les directives du fabricant et réduire les risques d'incendie

Pourquoi le respect des instructions du fabricant prévient les mauvais usages et les dommages matériels

Les directives du fabricant précisent les tolérances de tension, les limites environnementales et les accessoires homologués pour les systèmes de type 2. Les écarts, tels que l'utilisation d'adaptateurs non approuvés ou le dépassement des cycles de charge recommandés, augmentent le risque de dégradation de l'isolation jusqu'à 40 % (CEI, 2022). Le respect des instructions préserve la garantie et empêche les arcs électriques au niveau des connecteurs, une cause majeure d'incendies électriques.

Recharger par temps humide : mythes contre capacités certifiées d'étanchéité des connecteurs de type 2

Les connecteurs de type 2 ont une protection IP54, les protégeant contre la pluie et la poussière, mais ils ne sont pas immergibles. Bien qu'ils soient certifiés pour une utilisation en extérieur, des joints endommagés peuvent laisser pénétrer l'humidité, augmentant ainsi le risque de défaut à la terre de 27 %. Vérifiez toujours l'état des joints avant de charger par temps humide.

Comprendre les risques d'incendie : défaillance de l'isolation, surchauffe et facteurs de stress liés à la charge rapide

Les principaux dangers d'incendie lors de la recharge de type 2 incluent :

- L'emballement thermique causé par des bornes mal serties (63 % des incendies sur les stations)

- La dégradation de l'isolation due aux rayons UV dans les câbles vieillissants

- Des pics de température supérieurs à 50 °C aux points de contact pendant la charge rapide

La présence de capteurs thermiques intégrés et le respect des normes IEC 61851-23 sont essentiels pour atténuer ces risques.

Stratégies éprouvées pour réduire les risques d'incendie dans les installations de recharge résidentielles et commerciales

Les flottes commerciales ont réduit les incidents d'incendie de 81 % grâce à :

- Des vérifications semestrielles du couple de serrage sur les broches des connecteurs

- Inspections infrarouges des points de raccordement

- Remplacement des câbles après 25 000 cycles de charge (référence du secteur)

Les utilisateurs résidentiels devraient éviter les rallonges électriques et opter pour des installations fixes avec protection par dispositif différentiel à courant résiduel (RCD).

Les normes actuelles de sécurité incendie sont-elles suffisantes pour les scénarios de recharge Type 2 à haute puissance ?

Bien que la norme IEC 62196-2 couvre la recharge CA de 22 kW, les applications émergentes en 44 kW CC remettent en question les cadres existants. Un rapport de l'Agence internationale de l'énergie de 2023 a mis en lumière des lacunes dans les normes relatives aux câbles à refroidissement liquide et à la gestion des cycles de charge ultra-rapide—des domaines critiques nécessitant une révision alors que la densité de puissance de recharge augmente de 300 % au cours de cette décennie.

Questions fréquemment posées

Qu'est-ce qu'un connecteur Type 2 ?

Un connecteur Type 2 est un connecteur de recharge conforme à la norme IEC 62196, largement utilisé en Europe pour les véhicules électriques. Il permet une alimentation triphasée en courant alternatif allant jusqu'à 22 kilowatts.

Comment les connecteurs Type 2 améliorent-ils la sécurité ?

Les connecteurs de type 2 intègrent des fonctionnalités de sécurité telles que la surveillance de la température, une protection contre les intrusions IP54 contre la poussière et l'eau, ainsi que la vérification du signal pilote afin d'assurer des connexions de charge sécurisées et correctes.

Pourquoi les normes IEC sont-elles importantes pour les chargeurs de véhicules électriques ?

Les normes IEC, telles que les 62196 et 61851, définissent les exigences essentielles en matière de sécurité et de performance des chargeurs de véhicules électriques, garantissant l'interopérabilité, la fiabilité et une réduction des risques de défaillances électriques.

À quelle fréquence faut-il inspecter l'équipement de recharge des véhicules électriques ?

Des inspections professionnelles doivent être effectuées tous les 6 à 12 mois afin de détecter et corriger d'éventuels problèmes tels que des bornes desserrées ou une usure de l'isolation, prévenant ainsi les risques d'incendie et d'accidents électriques.

Table des Matières

-

Comprendre le chargeur de VE Type 2 : Conception, fonctionnalité et caractéristiques de sécurité

- Aperçu du connecteur IEC 62196 Type 2 et de son adoption généralisée en Europe

- Comment le connecteur de type 2 permet un transfert d'énergie sécurisé, efficace et standardisé

- Principaux mécanismes de sécurité intégrés dans la conception du type 2 pour la protection de l'utilisateur et du véhicule

- Évolution de la prise de type 2 : tendances en matière de durabilité, d'ergonomie et de sécurité utilisateur

- Bonnes pratiques pour manipuler et brancher en toute sécurité le chargeur électrique de véhicule à prise de type 2

-

Conformité aux normes internationales : CEI 62196 et CEI 61851 pour une recharge sécurisée

- Exigences clés de la CEI 62196 pour la certification et l'interopérabilité des chargeurs pour véhicules électriques de type 2

- Rôle de la norme IEC 61851 dans la définition de la mise à la terre, de l'isolation et de la sécurité des dispositifs différentiels résiduels (DDR)

- Comment la conformité minimise les risques de pannes électriques et de défaillances système

-

Sécurité électrique et installation correcte du chargeur EV Type 2

- Assurer une mise à la terre correcte et une protection des circuits avec des DDR pour chargeur EV Type 2

- Adéquation des installations électriques domestiques aux exigences et à la capacité de charge des chargeurs de type 2

- Causes fréquentes de surchauffe et de pannes électriques dues à de mauvaises connexions ou à des installations non conformes

- Éviter les accessoires incompatibles ou non autorisés qui compromettent la sécurité

- Systèmes intelligents de surveillance : tendance émergente en matière de détection en temps réel des anomalies

-

Inspection et maintenance régulières pour prévenir les dangers

- Signes d'usure : détérioration des câbles et des connecteurs dans les environnements à usage intensif

- La maintenance préventive comme défense essentielle contre les risques d'incendie et électriques

- Étude de cas : Réduction du risque d'incendie grâce à la détection précoce de câbles de charge Type 2 endommagés

- Outils d'inspection automatisés et diagnostics adoptés par les exploitants de flottes commerciales

- Liste de vérification utilisateur : Inspecter l'équipement de chargeur EV Type 2 avant chaque utilisation

-

Suivre les directives du fabricant et réduire les risques d'incendie

- Pourquoi le respect des instructions du fabricant prévient les mauvais usages et les dommages matériels

- Recharger par temps humide : mythes contre capacités certifiées d'étanchéité des connecteurs de type 2

- Comprendre les risques d'incendie : défaillance de l'isolation, surchauffe et facteurs de stress liés à la charge rapide

- Stratégies éprouvées pour réduire les risques d'incendie dans les installations de recharge résidentielles et commerciales

- Les normes actuelles de sécurité incendie sont-elles suffisantes pour les scénarios de recharge Type 2 à haute puissance ?

- Questions fréquemment posées